多工位级进冲压工艺与模具设计

在现代工业生产中,多工位级进冲压工艺以其高效、精密、自动化程度高等显著优势,广泛应用于电子、电器、汽车、航空航天等领域的小型复杂冲压件的大批量生产。其核心在于将传统分散的单工序冲压,通过一套模具连续完成冲裁、弯曲、拉深、成形等多道工序,最终在模具末端直接获得成品零件。因此,模具设计的优劣直接决定了工艺的成败、生产效率与产品质量。

一、多工位级进冲压工艺概述

多工位级进冲压,是在一副模具上按一定顺序排列多个不同的冲压工位。带料(或条料)在精密导向装置(如导正销、侧刃)的精确控制下,每次送进一个固定步距(即工位间距),依次通过各工位,逐步完成所有冲压变形,直至最后一个工位将成品从料带上分离或直接成形。其工艺特点包括:

- 高效集成:集多种工序于一体,减少了模具数量、设备占用和生产流转环节,大幅提高生产效率。

- 高精度与一致性:依靠高精度的导向与定位系统,保证了各工位间的相对位置精度,使产品尺寸稳定,一致性好。

- 自动化生产:极易与自动送料装置、高速冲床配合,实现全自动化、高速连续生产。

- 材料利用率高:通过精密的排样设计,可以最大限度地减少工艺废料。

- 模具结构复杂:对模具设计、制造、装配和维护提出了极高要求,初期成本较高。

二、模具设计的核心要素与流程

多工位级进模的设计是一个系统工程,需统筹考虑产品工艺性、模具结构与生产可行性。

1. 产品工艺分析与排样设计

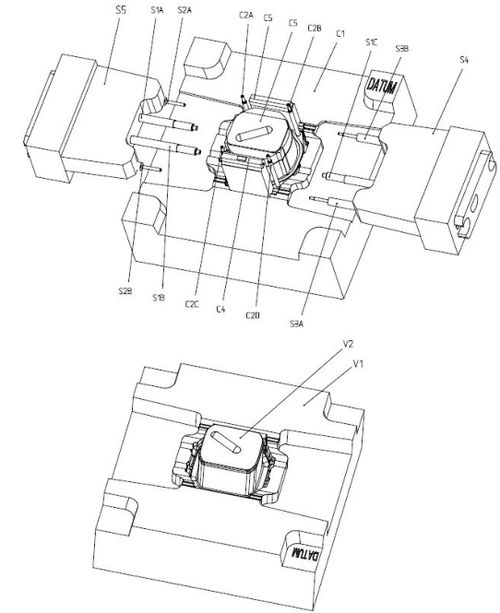

这是模具设计的基础与关键。首先需对零件进行详尽的工艺性分析,确定其冲压工序(如冲孔、落料、弯曲、拉深等)的顺序和可行性。随后进行排样设计,确定料带宽度、步距、载体形式(如双侧载体、单侧载体、中间载体)以及各工序在料带上的分布。优秀的排样应保证:工序分解合理、送料稳定、材料利用率高、模具强度足够。

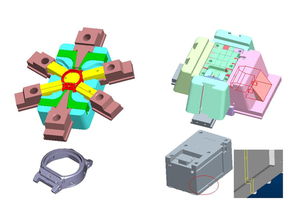

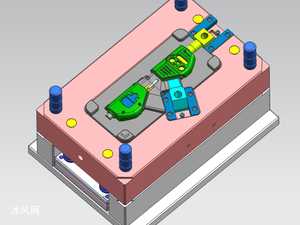

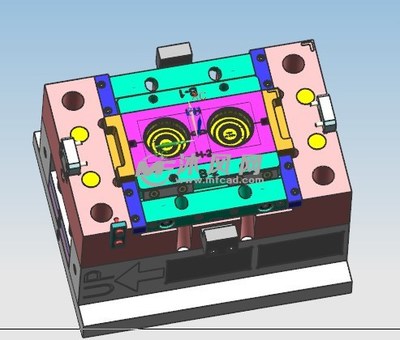

2. 模具总体结构设计

确定模具的基本架构,通常采用导柱导套导向的模架结构,要求刚性好、精度高。关键组成部分包括:

- 工作零件:凸模、凹模、凸凹模,决定产品形状与精度,需根据工序选用适当的材料和热处理工艺。

- 定位与导向零件:侧刃、导正销、导料板等,确保条料精确送进和定位,是保证步距精度的核心。

- 卸料与压料装置:弹压卸料板或固定卸料板,既用于卸料,也在弯曲、成形工序中起压料作用,防止材料窜动。

- 送料与抬料装置:与自动送料机配合的浮动导料销或抬料机构,确保带料在工位间平稳输送。

- 安全与限位零件:限位柱、误送检测装置等,保护模具免受损坏。

3. 工位布置与步距计算

根据排样图,将各工序合理分配到具体工位。布置原则包括:确保模具受力平衡;复杂成形工序可分步进行;易损的冲裁凸模尽量靠后布置;最后工位安排成品分离(落料或切断)。步距精度通常要求达到±0.002mm以上。

4. 关键机构设计

- 导向系统:多采用滚动导向组件(如滚珠导柱导套),以满足高速、高精度要求。

- 卸料板设计:常设计为弹性卸料板,并兼作凸模导向板(小导柱辅助导向),提高凸模稳定性,尤其是细小凸模。

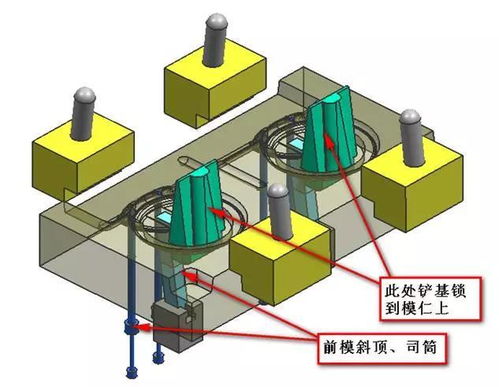

- 成形工位结构:对于弯曲、拉深等工序,需设计专用的滑块、斜楔或弹性元件,以实现复杂动作。

- 废料排出与产品收集:设计顺畅的废料切刀与滑槽,以及自动化的产品收集装置。

三、设计难点与对策

- 步距累积误差控制:通过高精度加工、采用导正销的精确定位(通常在全工位或关键工位设置导正)来补偿送料误差。

- 细小凸模的强度与稳定性:采用加强型保护套结构、缩短凸模有效长度、选用优质高速钢或硬质合金材料,并通过卸料板精确导向。

- 复杂成形与干涉:利用斜楔、滑块机构将冲床的垂直运动转化为水平或倾斜运动,解决侧向成形问题。采用有限元分析(CAE)软件模拟成形过程,提前预判并解决材料流动、起皱、破裂等问题。

- 模具的维修与保养:设计时应考虑易损件的快换结构,并确保拆卸方便。

四、发展趋势

随着智能制造的发展,多工位级进冲压模具设计正朝着以下方向发展:

- 数字化与智能化:全面应用CAD/CAE/CAM技术进行三维设计、模拟分析和数控加工,实现设计制造一体化。

- 高精度与高速化:配合超高速冲床(每分钟千次以上),对模具的动态精度、刚度和耐磨性提出极致要求。

- 模块化与标准化:大量采用标准组件和模块化结构,缩短设计制造周期,降低成本。

- 集成化:将检测、攻丝、铆接等非冲压工序集成到模具中,进一步拓展其功能。

多工位级进冲压模具设计是一项融合了创造性思维与精密工程技术的复杂工作。它要求设计者不仅精通冲压工艺理论,还需具备丰富的实践经验,并能灵活运用现代设计工具与方法,方能设计出高效、可靠、寿命长的先进模具,从而充分发挥多工位级进冲压工艺的巨大潜力,为现代制造业提供强有力的支撑。

如若转载,请注明出处:http://www.0755898.com/product/75.html

更新时间:2026-02-28 01:13:18