精密制造之基 虎门汽车模具设计公司浅谈钳工基本技能与模具设计的协同

在现代化精密制造业中,模具被誉为“工业之母”,其设计与制造水平直接决定了最终产品的质量、成本与效率。作为一家专注于汽车模具设计与制造的企业,虎门汽车模具设计公司深刻理解,卓越的模具不仅源于先进的设计软件与理念,更离不开扎实、精湛的钳工操作技能作为实现的根基。本文将结合公司实践,简要介绍钳工的基本操作技能及其与模具设计之间密不可分的协同关系。

一、 钳工:模具从图纸到实体的“雕塑师”

钳工作为机械制造中最基础、最广泛的工种之一,在模具制造环节扮演着无可替代的角色。他们是设计意图的最终实现者,将三维数字模型转化为高精度、可用的实体模具。其基本操作技能构成了模具制造的核心工艺基础,主要包括:

- 划线技能:根据设计图纸,在毛坯或半成品上精确划出加工界限、位置线、基准线。这是所有后续加工的“施工蓝图”,要求极高的准确性与对图纸的深刻理解。

- 錾削、锯削与锉削技能:这是钳工进行材料去除、成型的基本方法。熟练运用各种錾子、手锯和锉刀,对工件进行粗加工、修整外形与尺寸,达到图纸要求。尤其在模具的修配、研合过程中,这些技能至关重要。

- 孔加工技能:包括钻孔、扩孔、铰孔和攻丝。模具上大量的标准件安装孔、冷却水孔、顶杆孔等都需要钳工精准加工。掌握不同材料(如模具钢)的钻削特性、选择正确的刀具与切削参数是关键。

- 刮削与研磨技能:这是实现高精度配合表面的终极手段。通过刮刀或研磨工具,对模具的成型面、分型面、导向面等进行微量切削,以达到极高的平面度、直线度和表面光洁度要求,确保模具动作顺畅、产品脱模顺利且表面质量完美。

- 测量技能:熟练使用游标卡尺、千分尺、高度尺、百分表、塞尺、三坐标测量机等各类量具与检测设备,对加工尺寸、形状位置公差进行精确检验,是保证模具精度的“眼睛”。

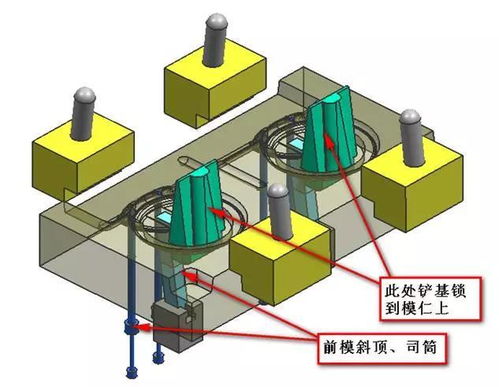

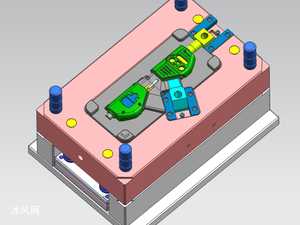

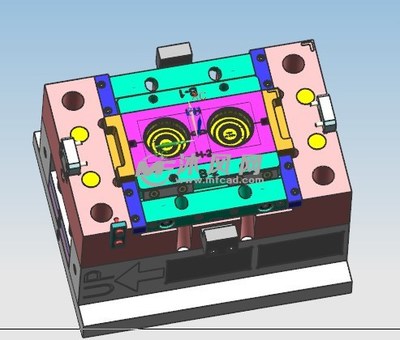

- 装配与调试技能:将加工好的各个模具零件(模仁、模板、滑块、斜顶、标准件等)按照设计要求组装成完整的模具,并进行合模、开模、顶出等动作的调试,解决干涉、卡滞等问题,确保模具功能完备。

二、 模具设计:钳工操作的“导航图”与“优化器”

模具设计是模具制造的先导与灵魂。在现代汽车模具领域,设计工作早已超越传统二维绘图,全面进入三维参数化、智能化设计阶段。其主要任务包括:

- 产品分析与工艺规划:分析汽车零部件(如车身覆盖件、内饰件、结构件)的产品数模,确定最佳成型工艺(冲压、注塑、压铸等)、分型面、脱模方向等。

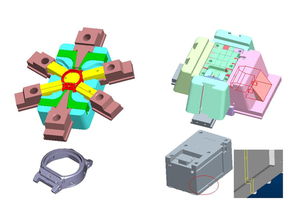

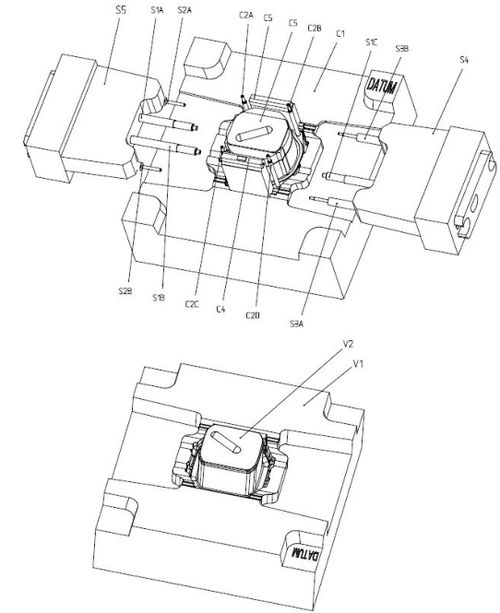

- 结构设计:运用CAD(如UG/NX, CATIA)、CAE等软件,进行详细的模具结构设计,包括模架选择、成型部件设计、侧向抽芯机构、顶出系统、冷却系统、排气系统等。设计需充分考虑强度、刚度、寿命、可制造性与可维护性。

- 细节设计与标准化:设计模具的安装定位、吊装孔、铭牌等细节。大力推进标准化设计,减少非标零件,提高设计效率并便于后续的钳工加工与装配。

- 设计输出:生成可用于数控编程的3D模型、指导钳工加工的2D工程图纸(标注所有尺寸、公差、技术要求)、物料清单(BOM)等。

三、 技能与设计的协同:打造卓越汽车模具的关键

在虎门汽车模具设计公司,我们坚信,优秀的模具是卓越设计与精湛技艺深度融合的产物。二者的协同体现在:

- 设计为技能提供清晰指引与优化:优秀的设计图纸(特别是3D模型)直观、准确,能极大降低钳工识图的难度,减少误解。设计师通过优化结构(如减少手工配研面积、设计合理的工艺基准、考虑加工可达性),可以显著降低对钳工超高难度手工技能的依赖,提高制造效率与一致性。

- 技能为设计提供反馈与实现保障:经验丰富的钳工师傅是设计的“试金石”。他们在制造过程中发现的设计瑕疵、装配干涉、难以加工的部位,可以及时反馈给设计师,促进设计的持续改进与优化(即面向制造的设计,DFM)。没有他们一丝不苟的刮研、精修和调试,再完美的设计也只能停留在电脑中。

- 共同面向最终目标——高品质模具与产品:无论是设计师还是钳工,最终目标都是交付一套能够稳定、高效生产出合格汽车零部件的模具。这要求设计师不仅懂软件,也要懂工艺、懂材料;要求钳工不仅会操作,也要理解设计意图、具备一定的识图和空间想象能力。公司通过定期组织设计-工艺-制造协同会议、技能培训与交流,促进双方知识的融合。

在智能化、自动化浪潮席卷制造业的今天,数控加工、3D打印等技术承担了越来越多的模具加工任务。钳工的技能——特别是那些依赖于经验、手感与判断的高精度修配、调试与问题解决能力——依然是模具,尤其是复杂、大型汽车模具制造中不可或缺的“艺术”。虎门汽车模具设计公司将持续重视并培养兼具现代设计理念与传统匠人精神的复合型人才队伍,让精妙的设计在精湛的技艺中完美呈现,为中国汽车工业的蓬勃发展提供坚实的模具保障。

如若转载,请注明出处:http://www.0755898.com/product/74.html

更新时间:2026-02-28 08:36:53