攻克难题 如何设计多家模具厂都搞不定的复杂模具

在模具设计与制造领域,偶尔会遇到一些极具挑战性的项目——多家模具厂尝试后均告失败,或被判定为“难以实现”。这类模具往往集复杂性、高精度、特殊材料或极端工艺要求于一身。面对这样的“硬骨头”,设计师与团队需要采取一套系统而创新的方法,而非重复常规设计思路。以下是攻克此类难题的关键步骤与策略。

第一步:深度复盘与问题根源分析

首要任务并非立即开始新设计,而是彻底剖析此前失败的原因。这需要:

- 收集所有历史数据:尽可能获取之前所有尝试的设计图纸、CAE分析报告、试模记录、失效件照片或实物。与参与过的工程师进行交流,了解他们在加工、装配、试模中遇到的具体问题(如填充不足、缩痕、粘模、顶出变形、寿命过短等)。

- 锁定核心矛盾:从杂乱的现象中提炼出最根本的技术冲突。例如,是薄壁深腔导致填充困难?是异形倒扣导致无法脱模?是随形冷却无法实现导致周期过长?还是多材料嵌件精度无法保证?

- 区分问题层级:明确问题是出在产品设计本身(如存在不可脱模的几何特征)、模具设计理念、加工工艺能力,还是材料或注塑工艺的匹配上。

第二步:打破常规,重构设计理念

当常规三板两腔、标准模架、传统流道与顶出设计被证明无效时,必须进行理念革新:

- 从产品可制造性(DFM)重新审视:与产品工程师紧密合作,在满足核心功能的前提下,争取对产品进行最小但关键的修改(如增加脱模斜度、优化肉厚、简化内部结构),这通常是成本最低的解决方案。

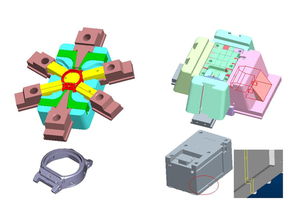

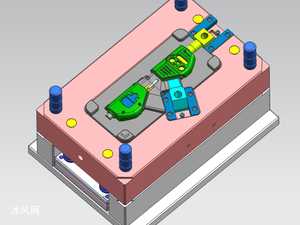

- 探索非传统模具结构:

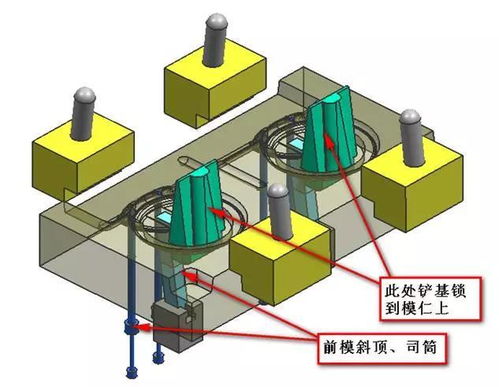

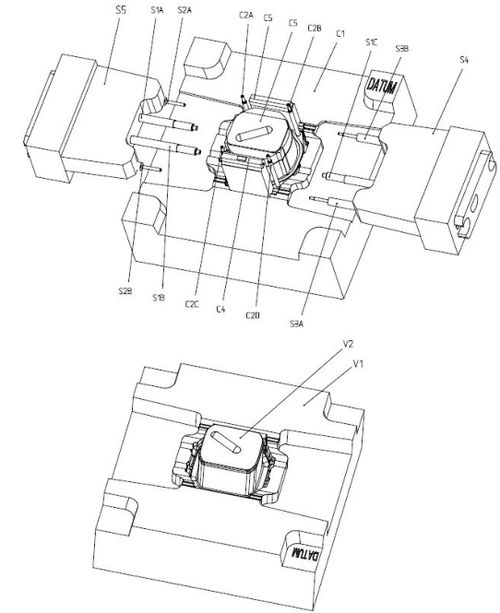

- 特殊脱模机构:考虑采用螺纹抽芯、齿轮齿条脱模、油缸顺序抽芯、爆炸式脱模、可溶型芯等,解决复杂倒扣。

- 创新的分型面设计:采用多分型面、斜分型面甚至曲面分型,以简化型腔加工和产品脱模。

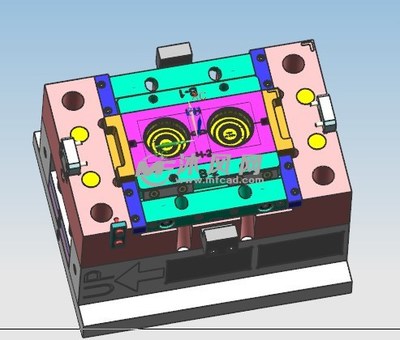

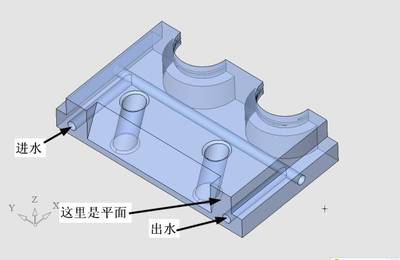

- 先进的冷却方案:对于难以冷却的区域,设计3D打印随形冷却水路、采用导热性极佳的铍铜镶件或热管技术,确保均匀冷却。

- 复合式流道与排气:针对大型或复杂制品,采用顺序阀热流道(SVG)精准控制熔体填充顺序;在困气区域设计主动排气甚至真空排气系统。

第三步:充分利用前沿技术与仿真工具

现代模具设计已离不开高科技的支撑:

- 进行高保真度CAE模拟:使用先进的模流分析(Moldflow)、结构应力分析,模拟填充、冷却、翘曲的全过程。尤其要关注之前失败的关键点,通过参数化研究,测试不同浇口位置、冷却方案、保压曲线的影响。仿真是成本最低的“试错”手段。

- 拥抱增材制造(3D打印):对于传统加工无法实现的复杂随形水路、轻量化且坚固的异形结构(如点阵结构镶件)、一体化成型的气道等,金属3D打印(如SLM)提供了革命性的解决方案。

- 考虑新材料与新工艺:评估是否可采用高流动性工程塑料、金属粉末注射成型(MIM)、微发泡成型等特殊工艺来降低制造难度。

第四步:组建跨学科专家团队与精密供应链

- 团队构成:项目团队不应只有模具设计师,必须包括产品设计师、CAE分析工程师、材料专家、资深模具钳工/试模师傅,甚至设备厂商代表。多角度碰撞才能产生突破性想法。

- 供应链管理:选择在特定领域(如精密深孔加工、镜面抛光、特殊热处理、3D打印)有顶尖能力的供应商合作。将模具的不同部分拆分给最擅长处理它的供应商制造。

- 采用分阶段验证策略:不要期望一次性成功。可以先制造关键部位的试验镶件或简化原型模具,单独测试冷却效果、脱模动作等,验证核心设计的可行性,再投入全模具制造。

第五步:精细化过程控制与知识沉淀

- 设计过程文档化:详细记录每一次设计决策、仿真结果和背后的理由。

- 试模即研发:将试模过程视为重要的研发环节。制定详细的DOE(实验设计)方案,系统性地调整工艺参数,并与CAE预测结果对比,持续修正模型和设计。

- 知识固化:无论成功与否,将整个攻克过程整理成完整的技术报告。成功的经验成为公司的核心竞争力;失败的教训则是同样宝贵的财富,避免未来重蹈覆辙。

###

面对多家模具厂都搞不定的模具,其本质是一场需要系统性创新、深度协作和尖端技术应用的综合工程挑战。成功的关键在于从“为什么失败”中学习,敢于抛弃成规,并整合设计、仿真、材料、工艺与制造的全链条资源。征服这样一个难题所锻造出的,不仅是一套可用的模具,更是一个团队解决极端复杂问题的卓越能力。

如若转载,请注明出处:http://www.0755898.com/product/72.html

更新时间:2026-02-25 22:31:43