模具设计的艺术与科学 精密制造的关键环节

模具设计是现代工业制造中不可或缺的核心环节,它连接着产品创意与批量生产,是精密制造的关键所在。模具,作为工业之母,其设计水平直接决定了产品的质量、生产效率与成本控制。

一、模具设计的基本概念与重要性

模具设计是根据产品需求,规划并绘制出能够批量生产该产品的工具图纸的过程。模具通常分为冲压模、注塑模、压铸模、锻造模等多种类型,广泛应用于汽车、电子、家电、医疗器械等行业。优秀的模具设计不仅能确保产品尺寸精准、表面光洁,还能大幅提升生产效率、降低材料浪费,是企业核心竞争力的体现。

二、模具设计的核心流程

模具设计并非一蹴而就,而是一个系统化的工程流程:

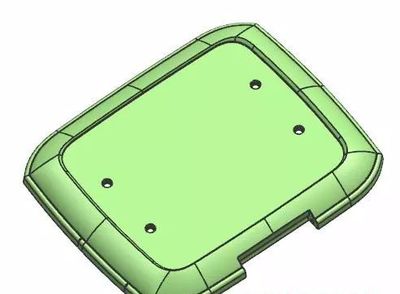

- 产品分析与可行性评估:首先需对产品3D模型进行深入分析,评估其结构合理性、材料特性及成型工艺的可行性,必要时提出产品优化建议。

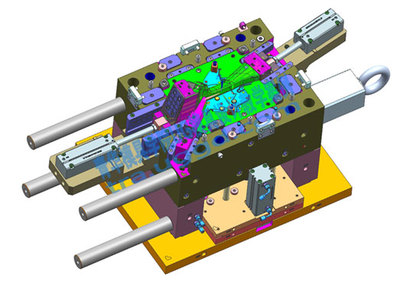

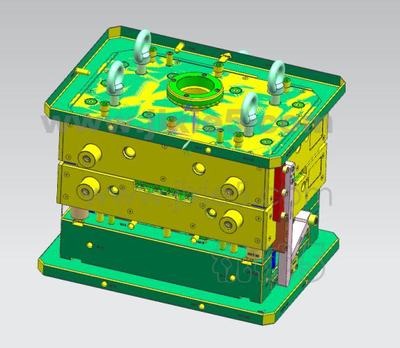

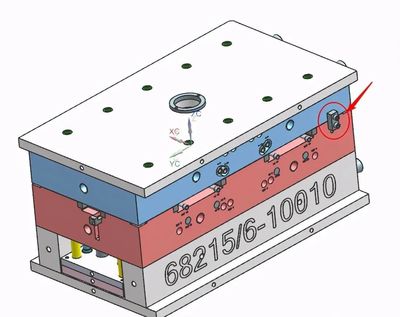

- 模具结构规划:确定模具类型(如两板模、三板模)、型腔布局、分型面位置、浇注系统(浇口、流道)、冷却系统及顶出机构等核心结构。

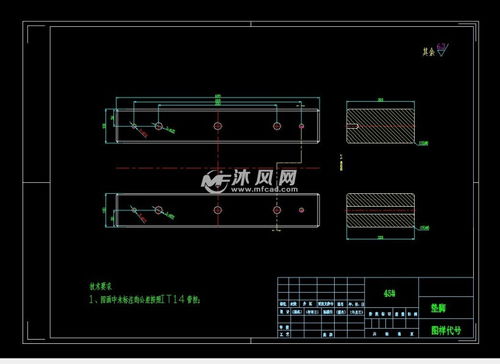

- 详细设计:运用CAD软件(如UG、Pro/E、CATIA)进行三维建模,完成模仁、模架、滑块、斜顶等所有零件的详细设计,并考虑加工工艺性。

- 模拟分析与优化:利用CAE软件进行模流分析、应力分析,预测填充、冷却、翘曲等情况,优化浇注和冷却系统,以减少试模次数。

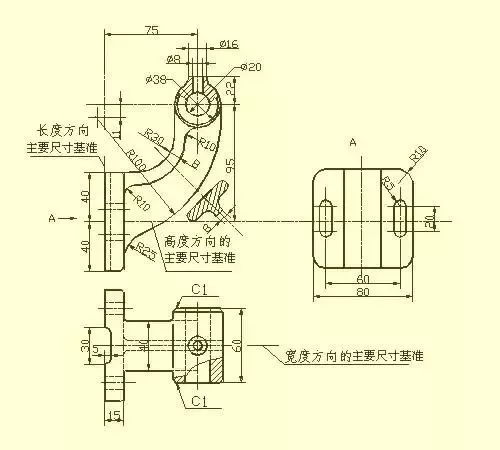

- 图纸输出与标准化:生成二维工程图,标注尺寸、公差、表面处理及技术要求,并确保设计符合企业或行业标准。

三、关键技术要点

- 分型面设计:合理选择分型面是确保产品顺利脱模与外观质量的基础,需避开关键外观面并考虑加工便利性。

- 浇注系统设计:浇口位置、尺寸与类型直接影响熔体流动、填充压力及产品缺陷,需平衡流动平衡与后续处理成本。

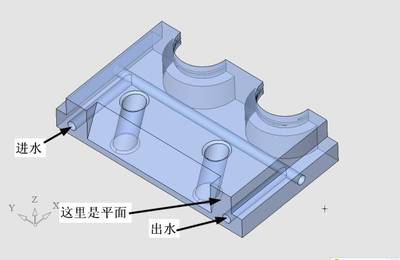

- 冷却系统设计:高效的冷却水路布局能显著缩短成型周期、减少产品变形,是提升生产效率的关键。

- 排气与脱模设计:适当的排气槽可避免困气造成的烧焦或缺料;而顶出机构需平稳、均匀,防止产品顶白或变形。

- 材料与寿命考量:根据生产批量与产品要求选择合适的模具钢材,并进行热处理,以保障模具寿命与经济性。

四、现代模具设计的发展趋势

随着工业4.0与智能制造的推进,模具设计正朝着数字化、智能化、协同化方向快速发展:

- 全三维数字化设计:基于MBD(基于模型的定义)技术,实现设计、仿真、制造的一体化数据流转。

- 智能化与自动化:结合AI算法进行自动化排位、智能参数优化;采用模内传感、物联网技术实现模具状态监控与预测性维护。

- 增材制造的应用:3D打印技术用于随形冷却水路的制造,极大提升了冷却效率与设计自由度。

- 绿色设计与精益生产:注重模具的轻量化、可回收设计,并通过精益设计减少冗余材料与能耗。

五、设计师的素养与挑战

模具设计师不仅是绘图员,更是融合了机械工程、材料科学、流体力学等多学科知识的工程师。他们需具备扎实的理论基础、丰富的实践经验、敏锐的问题解决能力,并持续跟进新材料、新工艺的发展。当前,面对产品迭代加速、个性化定制需求增长的挑战,模具设计师更需注重创新思维与跨团队协作能力,以设计出更高效、更经济、更可靠的模具,为制造业的转型升级贡献力量。

模具设计是一门兼具艺术性与科学性的精密技艺,它隐藏在万千产品背后,却默默支撑着现代工业的蓬勃发展。在“中国制造2025”的宏大背景下,不断提升模具设计水平,对于推动制造业向高端化、智能化迈进具有深远意义。

如若转载,请注明出处:http://www.0755898.com/product/63.html

更新时间:2026-02-25 12:44:53