轴瓦冲裁自动送料机构及模具设计 从2D图纸到高效生产的实现

轴瓦作为机械传动系统中的关键零部件,其制造精度和生产效率直接影响整体设备性能。在批量生产中,冲裁工艺是实现其快速、经济成形的主流方法。一套集成了自动送料机构的高效冲裁模具,是保障生产连续性与零件一致性的核心。本文将围绕轴瓦冲裁工艺,探讨其自动送料机构与模具设计的要点,并阐述如何利用机械CAD工具完成高质量的2D设计图纸及技术说明。

一、 轴瓦冲裁工艺分析与模具总体结构设计

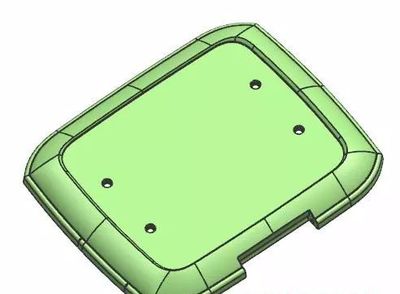

轴瓦通常由铜合金、铝合金或巴氏合金等板材冲压而成。其冲裁工艺主要包括落料、冲孔、弯曲(如需成形)等工序。对于大批量生产,设计一套复合模或级进模是提高效率的关键。模具总体结构设计需考虑:

- 工艺排样:在CAD软件中进行材料利用率优化排样,确定条料宽度、步距及搭边值,这是后续设计的基础。

- 模具类型选择:根据生产纲领(批量大小)和零件复杂度,决定采用单工序模、复合模还是级进模。对于典型轴瓦,常采用落料-冲孔复合模或包含自动送料的级进模。

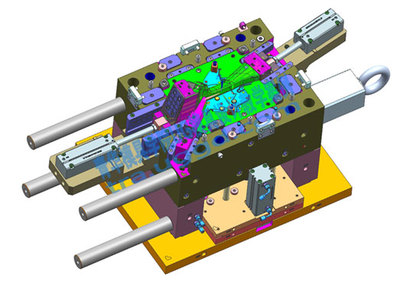

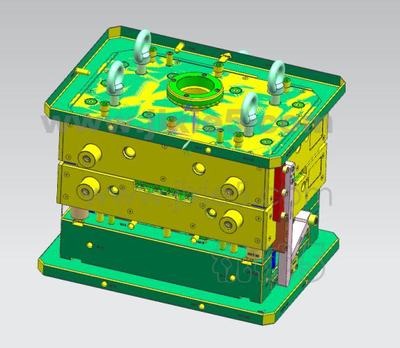

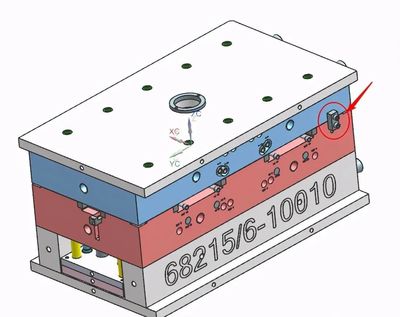

- 结构布局:在2D总装配图中,需清晰表达上模座、下模座、凸模、凹模、卸料装置、导向装置(导柱导套)以及核心的自动送料机构之间的位置关系与连接方式。

二、 自动送料机构的设计要点

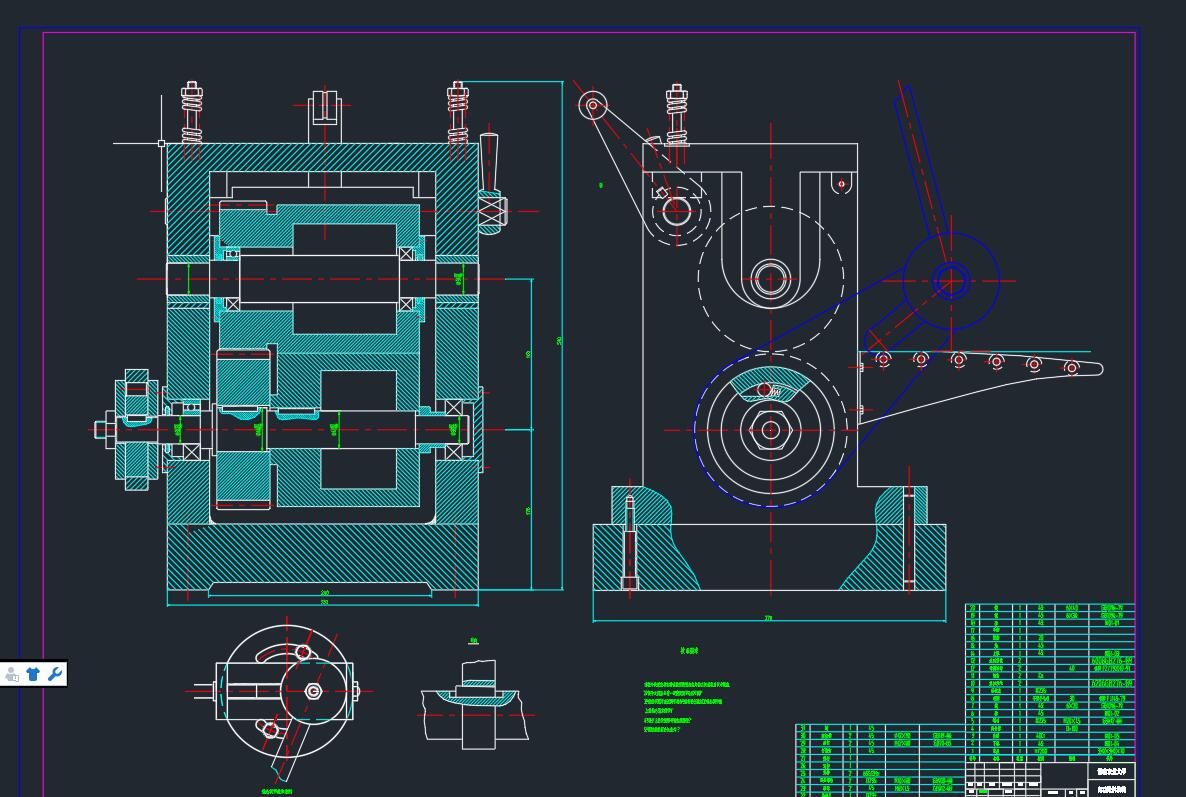

自动送料机构是实现无人化或半无人化连续冲压的“咽喉”。针对条料或卷料,常见的机构包括辊式送料、夹持式送料和钩式送料等。

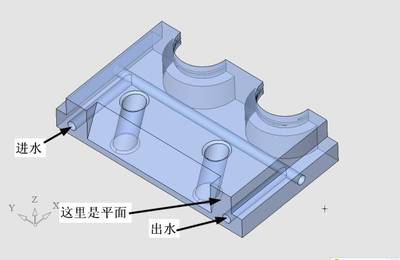

- 机构选型:对于轴瓦冲裁,辊式送料因其送料精度高、速度平稳、易于与冲床曲轴联动而广泛应用。设计时需确定送料辊直径、送料步距的精确调节机制以及抬辊装置(避免回程时刮伤材料)。

- 驱动与联动:送料机构通常通过冲床曲轴输出的旋转运动,经过连杆、棘轮或偏心盘等机构,转化为间歇性的直线送进运动。在2D机构图中,必须详细绘制这部分传动链,并计算验证其与冲床行程的匹配性,确保送料在模具开启时完成。

- 检测与安全:设计中需考虑设置条料末端检测装置或送料错误检测传感器(可在图纸中以示意图或注释标明安装位置),以防误送或材料用完造成模具损坏。

三、 基于机械CAD的2D模具设计图纸规范

专业的2D图纸是制造与装配的唯一依据。一套完整的轴瓦冲裁模CAD图纸集应包括:

- 模具总装配图:采用多个视图(主、俯、侧视图及必要局部剖视)全面展示模具结构。图中需包含自动送料机构与模具本体的连接细节、所有零件的编号、技术要求(如模具闭合高度、送料精度要求等)以及明细栏。

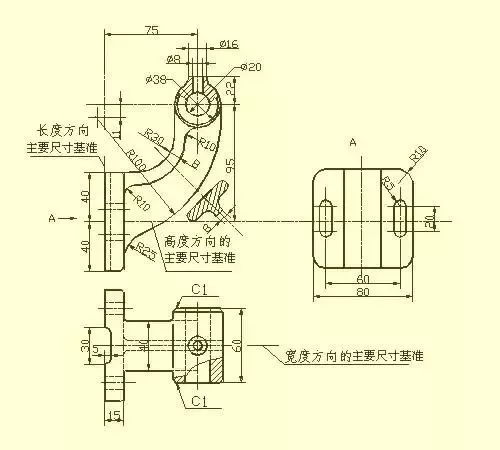

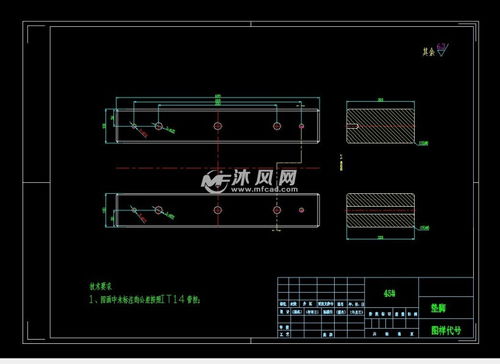

- 零件图:为每一个非标零件(如凸模、凹模、卸料板、送料辊、定制连杆等)绘制详细的零件图。视图应完整,尺寸、公差(特别是凸凹模的冲裁间隙)、形位公差、表面粗糙度、材料及热处理要求必须标注清晰无误。

- 机构原理图/示意图:单独绘制自动送料机构的运动简图或原理图,标注关键运动尺寸和配合关系,便于理解和调试。

- 说明文档:这是图纸的灵魂补充。应包含:

- 设计依据:零件图、材料规格、生产纲领。

- 工作原理说明:详细阐述冲压动作循环与送料动作的时序配合。

- 模具使用与调试说明:包括送料步距的调整方法、模具安装注意事项等。

- 主要零件清单:与明细栏对应,可附加标准件型号与供应商信息。

四、 关键设计考量与

在设计轴瓦冲裁自动送料模具时,需综合考量:

- 精度:送料机构的定位精度必须高于零件公差要求,模具导向精度需确保凸凹模间隙均匀。

- 刚性与寿命:冲裁力较大,模座及送料机构支撑件需有足够刚性和强度。凸凹模应选用高耐磨材料。

- 维护性:易损件(如凸模)应设计成快换结构,送料机构应便于调节和维护。

轴瓦冲裁自动送料模具的设计是一个系统性工程,将工艺分析、机构创新与严谨的CAD制图融为一体。一份优秀的2D图纸集及其配套说明,不仅能准确指导加工与装配,更是实现稳定、高效、自动化生产的蓝图。通过CAD软件的精准绘图与模拟,可以在设计阶段最大限度地预见并解决潜在问题,从而缩短制造周期,提升最终产品的市场竞争力。

如若转载,请注明出处:http://www.0755898.com/product/60.html

更新时间:2026-02-25 00:35:22