箱体压铸模具设计的核心要点与实践指南

箱体压铸模具设计是压铸生产中的关键技术环节,其设计质量直接影响到箱体类零件的尺寸精度、表面质量、生产效率以及模具寿命。箱体通常具有结构复杂、壁厚不均、内部腔体多、尺寸较大等特点,因此其模具设计需综合考虑材料特性、工艺参数、模具结构及制造可行性等多方面因素。

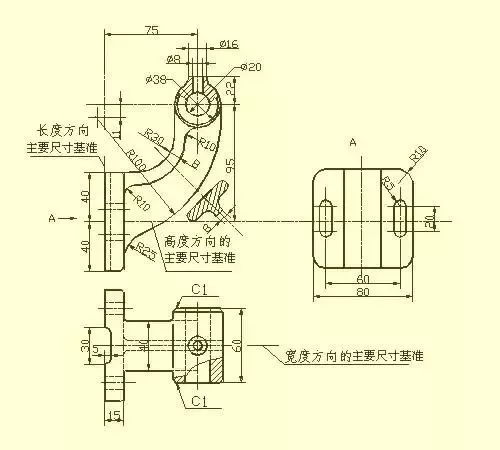

一、设计前的分析与准备

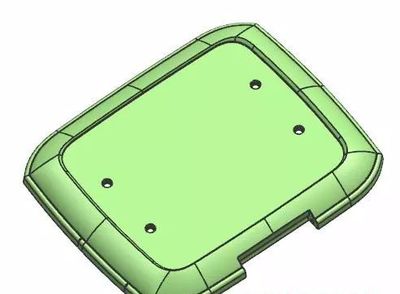

- 零件分析:首先需对箱体零件进行详细分析,包括材料(常用铝合金如ADC12、A380等)、结构特征(如加强筋、安装孔、凸台等)、尺寸精度与公差要求、表面质量要求以及后续加工需求。特别要注意壁厚变化区域,避免因收缩不均导致变形或缩孔。

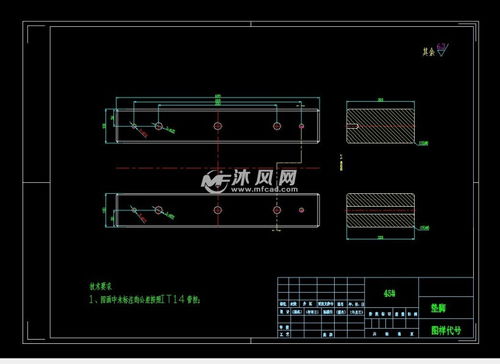

- 工艺规划:确定分型面的位置,这是模具设计的首要决策。分型面应选择在箱体最大轮廓处,尽可能使零件留在动模侧,并考虑脱模斜度(通常1°~3°)、浇注系统布局及溢流排气系统的设计。对于箱体,常采用单分型面或多分型面结构,需确保开模后零件能顺利脱出。

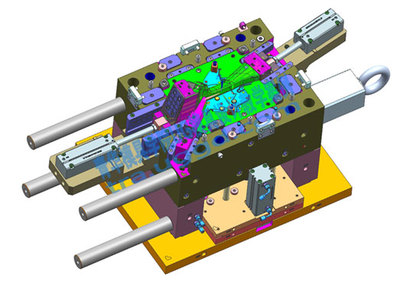

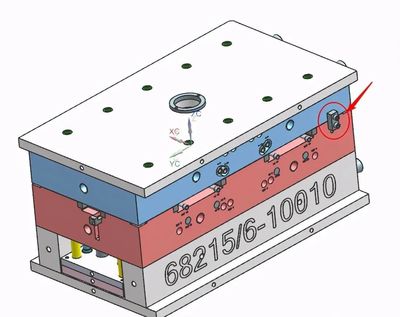

二、模具结构设计要点

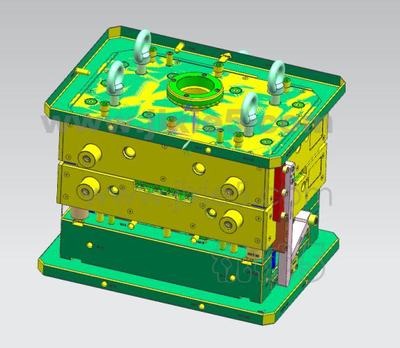

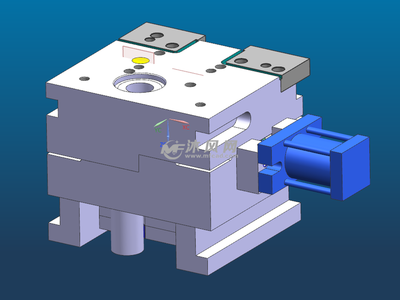

- 型腔与型芯设计:箱体模具通常采用整体式或镶拼式型腔/型芯。对于复杂内腔,可采用活动型芯或抽芯机构(如斜导柱、液压抽芯),以成型孔、槽等特征。设计时需计算收缩率(铝合金约为0.5%~0.7%),并合理设置脱模斜度以减少脱模阻力。

- 浇注系统设计:浇注系统直接影响金属液充型状态。箱体零件通常尺寸较大,建议采用侧浇口或多点浇口,使金属液平稳、均匀填充型腔,避免卷气或湍流。内浇口截面积需根据零件重量和压铸机参数计算,一般设置在箱体壁厚较大处。

- 排溢系统设计:箱体结构易困气,需设置充分的溢流槽和排气槽。溢流槽应位于金属液最后填充区域,用于收集冷料和杂质;排气槽通常设在分型面或顶杆处,深度0.05~0.15mm,以排出型腔内气体,减少气孔缺陷。

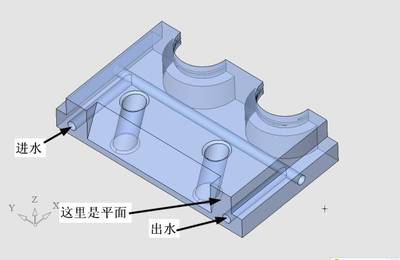

- 冷却系统设计:为提高生产效率并控制零件变形,需设计合理的冷却水道。箱体模具冷却重点在壁厚较大区域和型芯部位,采用循环水冷却,保持模具温度均衡(一般铝合金压铸模温控制在150°C~250°C)。

- 顶出与导向系统:箱体脱模需均匀顶出,避免顶穿或变形。通常设置顶杆、推板或复合顶出机构,顶杆布局在受力较强的筋、台处。导向系统则通过导柱、导套保证动定模对准精度,对于大型箱体模具,可增设锥面定位以增强刚性。

三、材料与制造考量

模具材料选用热作模具钢(如H13),需经热处理至HRC44~48以提高耐磨性和抗热疲劳性能。制造时需注重型腔表面抛光(Ra≤0.4μm)以减少粘模,并考虑模具的维修与保养便利性。

四、模拟验证与优化

现代模具设计常借助CAE软件(如AnyCasting、ProCAST)进行充型、凝固模拟,预测可能的气孔、缩松等缺陷,优化浇注系统和冷却方案,从而减少试模次数,降低成本。

箱体压铸模具设计是一项系统工程,需兼顾零件功能、工艺可行性与经济性。通过严谨的分析、合理的结构设计以及先进的模拟技术,才能制造出高质量、长寿命的压铸模具,最终生产出符合要求的箱体压铸件。

如若转载,请注明出处:http://www.0755898.com/product/59.html

更新时间:2026-02-25 23:23:53