模具设计 一条充满挑战的进阶之路,揭秘其核心知识体系

模具,作为“工业之母”,是制造业大批量、高效率、高质量生产的基础。模具设计,则是这一皇冠上的明珠,它融合了理论、实践与创新。其知识体系之庞大、要求之精细,常令初学者望而生畏。本文将系统梳理成为一名合格模具设计师必须掌握的核心内容,揭示其为何被许多人视为“劝退”领域的深层原因。

一、 万丈高楼平地起:不可或缺的基础理论

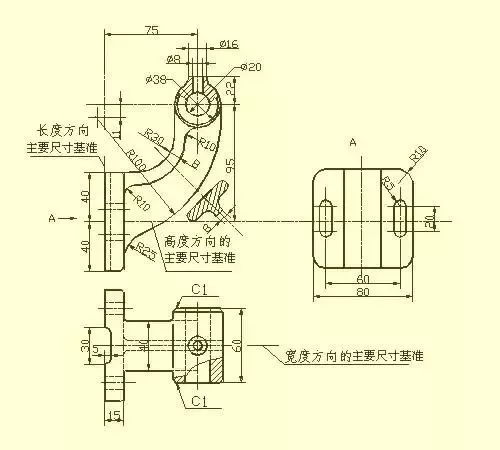

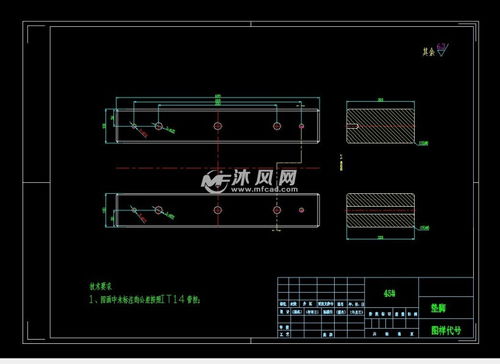

- 机械制图与CAD/CAM/CAE软件精通:这是设计的语言。不仅要熟练掌握二维工程图(三视图、剖视图、尺寸标注、公差配合),更要精通至少一种主流三维设计软件(如UG/NX、Pro/E、CATIA、SolidWorks)进行三维建模、装配和工程图输出。对CAE(计算机辅助工程)分析软件(如Moldflow模流分析)有深入了解,能预测和优化填充、冷却、翘曲等。

- 材料科学与热处理:必须熟悉常用模具钢(如P20、718、H13、S136等)的牌号、性能、适用场景及热处理工艺(淬火、回火、表面处理)。还需了解被加工材料(塑料、金属等)的成型特性,如收缩率、流动性、热性能等。

- 机械设计基础与公差配合:掌握力学、机械原理、机械零件设计知识,理解模具中各种标准件(模架、顶针、导柱导套、螺钉等)的选用与设计原则。精通尺寸公差、形位公差与表面粗糙度,这是保证模具精度和寿命的关键。

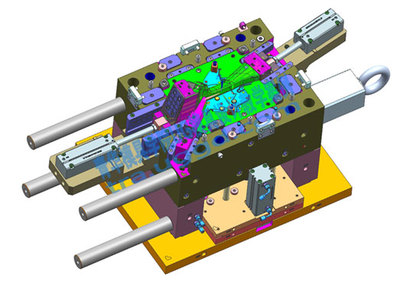

二、 核心中的核心:模具结构设计能力

这是模具设计的灵魂,也是最复杂、最考验经验的部分。

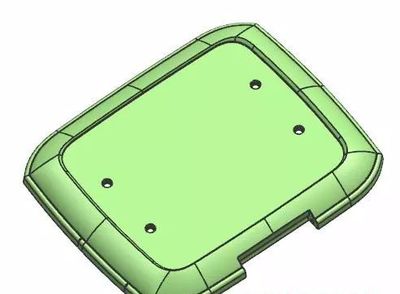

- 分型面设计:决定产品能否顺利脱模及外观质量,需综合考虑产品形状、脱模方向、排气、加工难度等因素。

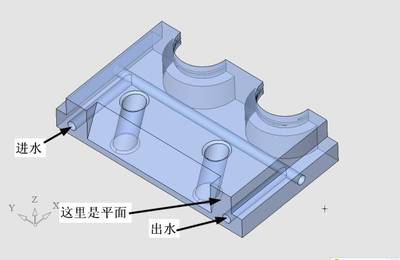

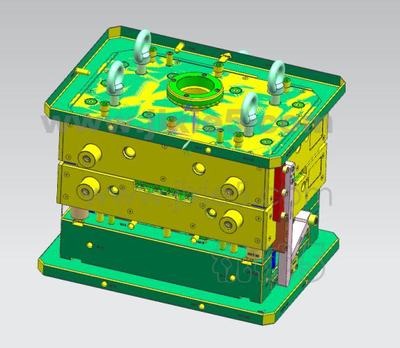

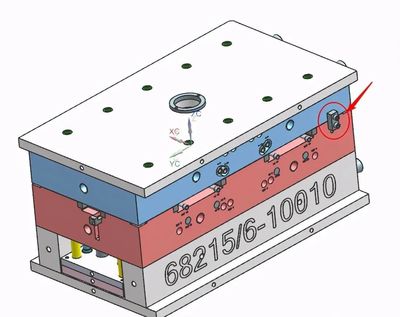

- 成型系统设计:包括型腔、型芯的设计与加工工艺规划,涉及复杂的曲面造型、镶件拆分、冷却水道排布等。

- 浇注系统设计:对于注塑模,主流道、分流道、浇口的设计直接关系到填充平衡、熔接痕位置、产品质量与生产效率。

- 顶出系统设计:设计合理、平稳、可靠的顶出机构(顶针、司筒、推板、斜顶等),确保产品不变形、不损坏。

- 侧向抽芯机构设计:处理产品侧壁有凹凸或孔洞时,需要设计滑块、斜导柱、液压缸等复杂机构,是难点之一。

- 冷却系统设计:高效、均匀的冷却系统是提高生产效率、保证产品尺寸稳定性和减少内应力的核心。

- 排气系统设计:防止困气导致烧焦、填充不满等缺陷。

三、 从图纸到现实:工艺与制造知识

优秀的设计师必须懂制造。需要了解:

- 模具加工工艺:包括CNC数控加工、电火花(EDM)、线切割(WEDM)、磨削、钳工装配等,知道设计的结构如何被加工出来,并能优化设计以降低加工难度和成本。

- 注塑/压铸/冲压成型工艺:深入理解现场成型机器的参数调整(温度、压力、速度、时间)、常见产品缺陷(缩水、飞边、翘曲、气纹等)的产生原因及模具侧的解决方案。

四、 软实力与持续学习

- 成本意识与项目管理:在满足功能的前提下,追求模具结构的简洁、可靠与经济性,控制模具成本与开发周期。

- 沟通协调能力:需要与产品设计、加工车间、试模人员、客户进行有效沟通。

- 解决问题与创新能力:面对试模和生产中的各种疑难杂症,能快速分析根源并提出改进方案。

- 持续学习:新材料、新工艺、新软件、新标准不断涌现,必须保持学习状态。

为何“80%的人看完不想学了”?

这份清单所展现的,正是一条典型的“T”型人才发展路径:需要极广的知识面(横向),以及在模具结构设计等核心领域极深的钻研(纵向)。它劝退人的原因在于:

- 知识体系庞杂:横跨机械、材料、软件、工艺多个学科,入门门槛高,学习曲线陡峭。

- 高度依赖经验:许多结构上的“巧思”和“避坑”指南,无法从书本直接获得,需要长期的项目实践积累,成长周期漫长。

- 责任与压力巨大:模具造价高昂,设计失误可能导致数十万甚至上百万元的损失,并严重影响产品上市周期,心理压力大。

- 工作环境与挑战:需要经常下车间跟进加工与试模,解决现场问题,并非纯粹的“办公室白领”工作。

模具设计绝非易事,它是对一个人综合技术素养、逻辑思维、耐心和抗压能力的终极考验之一。这也正是其价值所在——优秀的模具设计师是制造业的稀缺人才,享有较高的职业地位和薪酬回报。如果你热爱挑战,享受将抽象构想变为精密实体的创造过程,并愿意为此付出长期不懈的努力,那么这条充满荆棘的道路尽头,将是一片广阔而坚实的职业高地。它筛选掉的或许是浮躁与怯懦,留下的则是真正的匠人与专家。

如若转载,请注明出处:http://www.0755898.com/product/51.html

更新时间:2026-02-25 10:37:18