注塑模具的试模技巧与优化模具设计的协同策略

注塑模具的试模是连接模具设计与批量生产的核心环节,直接关系到产品的最终质量、生产效率与模具寿命。高效的试模不仅能验证模具设计的合理性,更能为后续生产提供关键参数。本文将探讨系统性的试模技巧,并阐述如何通过试模反馈优化模具设计,实现设计与制造的闭环提升。

一、试模前的充分准备:奠定成功基础

- 模具检查与确认:在安装模具前,需进行彻底检查,包括:

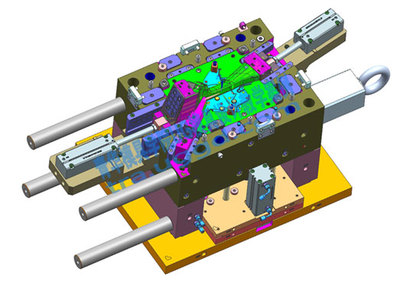

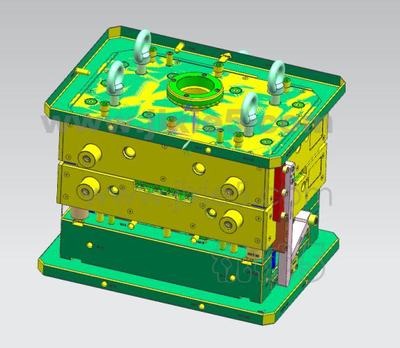

- 结构完整性:确认所有模板、滑块、斜顶、顶针、冷却水路等无损坏、无缺失。

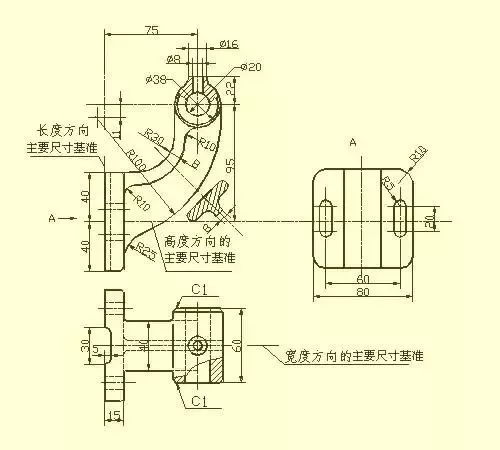

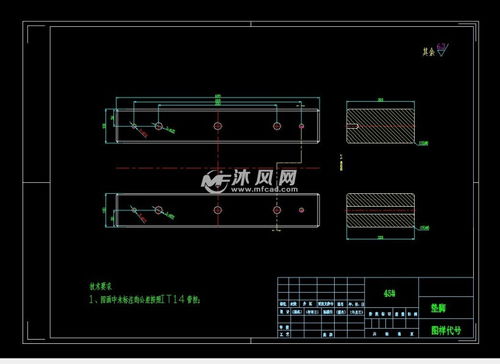

- 尺寸与配合:核对关键成型尺寸、分型面贴合度、导向机构(导柱/导套)的配合间隙。

- 流道与排气:检查主流道、分流道、浇口尺寸是否符合设计,排气槽深度与位置是否合理。

- 注塑机与物料准备:根据模具规格(吨位、开模行程等)选择合适的注塑机。预先对塑料原料进行充分干燥,并准备好适用的色母或添加剂。

- 工艺参数预设定:根据材料特性、产品重量与结构,初步设定注射速度、压力、保压时间、冷却时间、料筒与模具温度等参数,作为试模起点。

二、系统化的试模流程与核心技巧

- 模具安装与调试:确保模具在注塑机上安装平整、牢固,调整顶出距离与开模行程,避免干涉。

- 分段注射与短射分析:采用从低速到高速的分段注射,并故意进行短射(即不充满型腔)。通过观察熔体前沿的流动形态,可以直观判断:

- 熔接线与气穴位置:预测可能出现的缺陷区域。

- 流动平衡性:评估多型腔或复杂型腔的填充是否均衡。

- 排气效果:若短射件末端有烧焦痕迹,表明排气不良。

- 工艺窗口的探索与优化:

- 保压压力与时间:从低值开始逐步增加,直至消除产品缩痕,同时避免过度保压导致内应力过大或飞边。

- 冷却时间:在确保产品充分冷却定型、顶出不变形的前提下,寻求最短冷却时间以提升效率。

- 模具温度:不同的模温会影响产品外观(光泽度)、尺寸稳定性及内应力分布,需针对产品要求进行精细调节。

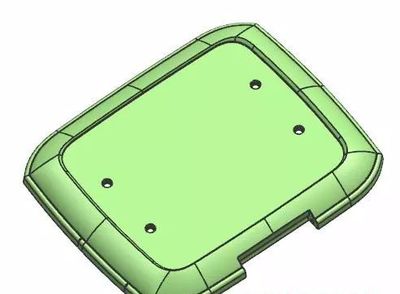

- 系统性缺陷排查与记录:对试模样品进行全尺寸测量和外观检查,记录每一组参数下的产品状态(如飞边、缩水、翘曲、气泡、缺料等),建立详细的试模报告。

三、基于试模结果的模具设计优化反馈

试模不仅是验证过程,更是重要的设计优化信息来源。模具设计师应深度参与试模分析,将问题反馈至设计端:

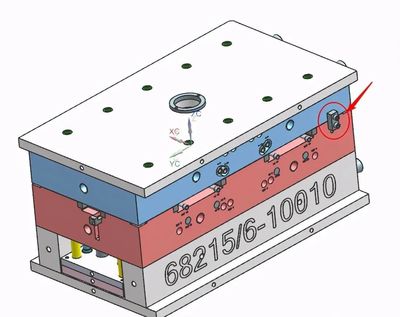

- 浇注系统优化:若出现填充不平衡、熔接线位置不良或压力损失过大,应考虑调整浇口位置、数量或尺寸,或优化流道布局与截面形状。

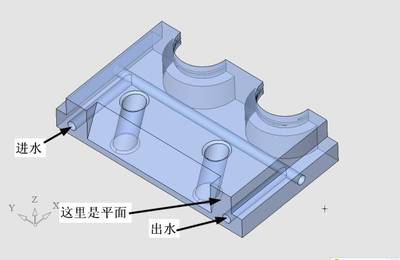

- 冷却系统改良:若产品冷却不均导致翘曲或周期过长,需重新评估冷却水路布局,确保型芯、型腔的热量能被高效、均匀地带走,必要时考虑使用随形冷却水路或异型水井。

- 排气与脱模系统完善:针对困气、烧焦或脱模困难(拉伤、顶白)等问题,可能需增加或扩大排气槽,优化顶针位置与大小,或调整脱模斜度。

- 结构刚性强化:若在生产中出现飞边,且在合理锁模力与工艺下无法消除,可能表明模具在高压下发生弹性变形,需加强模板刚度或支撑柱布局。

四、建立试模与设计的协同循环

成功的注塑生产依赖于“设计-试模-优化”的快速迭代。模具设计师不应将试模视为单纯的制造验收环节,而应主动将试模中暴露的流动、冷却、应力、变形等动态问题,转化为具体的模具设计改进点。规范、细致的试模操作与记录,是为设计优化提供精准“诊断”的前提。通过这种紧密的协同,方能持续提升模具的首次试模成功率,缩短开发周期,并最终实现稳定、高效、高质量的注塑生产。

如若转载,请注明出处:http://www.0755898.com/product/48.html

更新时间:2026-02-25 22:16:32