汽车模具斜顶机构设计要点与倒扣问题解决方案

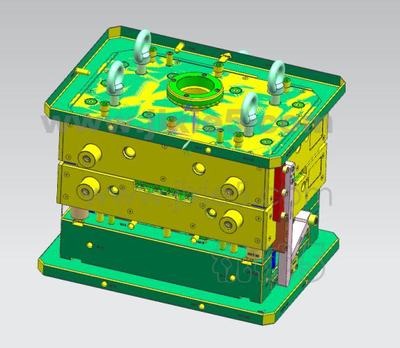

在汽车模具设计中,斜顶机构是解决产品倒扣问题的关键结构之一。当产品存在较大倒扣时,合理设计斜顶机构不仅能确保顺利脱模,还能提升模具寿命和产品质量。以下是针对倒扣较大的汽车模具斜顶机构设计的核心要点:

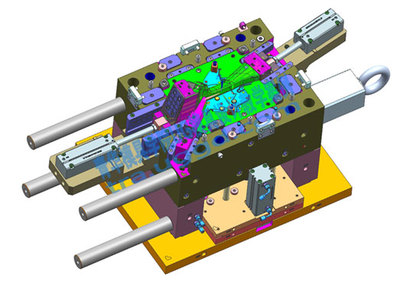

一、斜顶机构的工作原理

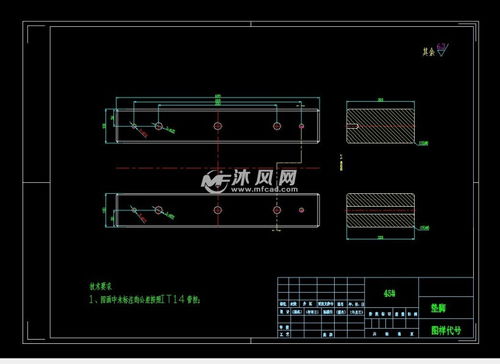

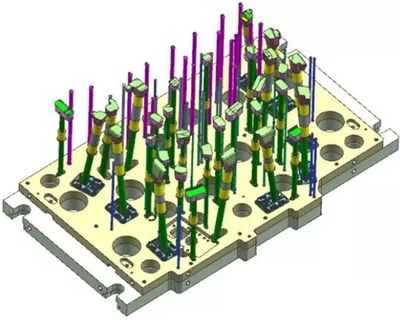

斜顶机构通过斜导柱或斜顶杆的倾斜角度,在模具开模时实现侧向抽芯运动,从而脱离产品的倒扣区域。其运动轨迹由斜顶角度和顶出距离共同决定,设计时需精确计算脱模行程。

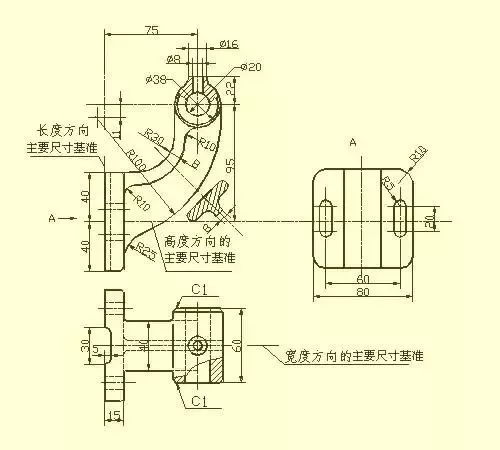

二、设计关键参数

- 斜顶角度选择:一般推荐5°–15°,角度过小可能导致抽芯距离不足,角度过大则容易卡死或磨损。对于较大倒扣,需综合评估角度与顶出行程的关系。

- 斜顶长度计算:根据倒扣深度和斜顶角度,通过三角函数计算斜顶最小工作长度,并预留安全余量。

- 导向与间隙:设置精密导向机构(如导套、滑块),配合间隙通常控制在0.02–0.05mm,确保运动平稳。

三、结构优化策略

- 加强刚性:采用高硬度材料(如SKD61)并增加截面尺寸,防止斜顶在受力时弯曲变形。

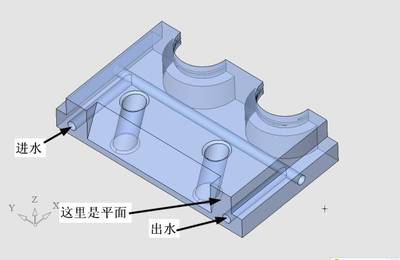

- 冷却系统集成:在斜顶内部设计冷却水道,避免因局部高温导致产品收缩或变形。

- 防撞设计:通过限位块或感应器防止斜顶过度顶出,同时设置先复位机构避免合模干涉。

四、特殊倒扣处理方案

对于深度倒扣或复杂曲面,可采用以下方法:

- 分段式斜顶:将长斜顶分割为多段,减少单支受力。

- 液压/气动辅助:与机械斜顶结合,实现大行程抽芯。

- 斜顶+滑块组合:针对异形倒扣,采用复合机构分步脱模。

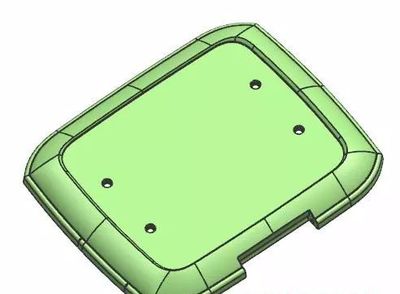

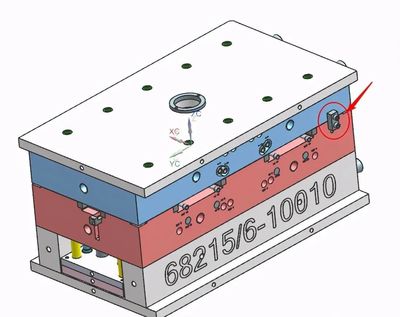

五、案例分析

某汽车门板模具存在12mm深倒扣,设计采用8°斜顶角,配合双导柱导向结构。通过模拟分析优化了顶出顺序,并在斜顶根部增设耐磨板,最终实现稳定生产20万模次无异常。

汽车模具斜顶设计需兼顾力学性能、运动精度与工艺需求。通过参数精细化计算、结构强化及系统集成,可有效解决大倒扣脱模难题,为高质量汽车零部件生产提供保障。

如若转载,请注明出处:http://www.0755898.com/product/47.html

更新时间:2026-02-25 16:22:18